在各種不同腐蝕類型中�,大氣腐蝕是存在最廣泛的一種腐蝕,它造成的損失約占腐蝕總損失的 50% 以上��。防護大氣腐蝕最有效的方法是將金屬從腐蝕環(huán)境中分離出來�。目前��,可以通過永久防護和臨時防護兩種方法實現(xiàn)對金屬的保護��。永久防護包括使用合金��、金屬涂層�、電鍍、陰極保護和陽極保護��;臨時防護包括涂蠟�、油脂、氣相緩蝕劑和干燥劑����。

因氣相緩蝕劑的生產(chǎn)成本低、防腐蝕效率出色����、使用、操作簡便�,所以在保護金屬����、合金等方面的應用越來越受歡迎。同時,以氣相緩蝕劑為基礎的氣相防銹技術也得到了更多的應用���,這些技術提高了工作效率和金屬的使用壽命���,降低了石油和天然氣、軍事���、汽車��、電子��、電氣和其他工業(yè)部門的腐蝕防護總成本����。

氣相緩蝕劑(VPI)���,又叫揮發(fā)性緩蝕劑(VCI)�����,能在常溫下自動揮發(fā)出特殊氣體���,依靠其揮發(fā)的緩蝕劑分子或基團在金屬表面形成氧化膜�����、沉淀膜或分子及離子的吸附����,從而抑制金屬腐蝕過程的電化學反應�����,減小腐蝕電流����,達到緩蝕的目的。

與其它防腐蝕方法相比����,氣相緩蝕劑具有以下優(yōu)點:

但是��,氣相緩蝕劑的使用期限較難預測���,無法精確計算剩余的防護時間�����,導致存在浪費或防護不到位的問題�。

揮發(fā)性是氣相緩蝕劑發(fā)揮作用的前提���,是氣相緩蝕劑一個重要的性能指標����,決定了 VCI 防銹作用的誘導性�、持久性和有效距離。不同氣相緩蝕劑因其飽和蒸氣壓和分子結(jié)構(gòu)的不同,揮發(fā)到金屬表面 的方式也各不相同�,大致可分為兩種:

氣相緩蝕劑應用于密閉或半密閉空間,需在一定溫度�、持續(xù)時間內(nèi)確保空間中氣相緩蝕劑維持一定濃度�,能夠揮發(fā)吸附至金屬表面起緩蝕作用。因此 VCI 應具有一定飽和蒸汽壓����,其揮發(fā)性也由飽和蒸汽壓衡量。飽和蒸汽壓低的 VCI�,有效作用距離短�、揮發(fā)速度慢�、誘導期長,會使金屬表面的 VCI 未達所需濃度前就被腐蝕����,但具有更持久的防銹能力;飽和蒸汽壓大的 VCI���,有效作用距離長����、揮發(fā)速度快�����、誘導期短�,能快速揮發(fā)至金屬表面抑制早期腐蝕過程,但因其揮發(fā)速度過快�,耗量大,持久性能大大降低��。故氣相緩蝕劑要有合適的飽和蒸汽壓才能達到最佳防護效果�����。

不同氣相緩蝕劑的蒸汽壓差別較大,如何根據(jù)氣相緩蝕劑的飽和蒸汽壓和使用要求�,調(diào)控其揮發(fā)性,是一個重要的環(huán)節(jié)�����,常用的方法有:(1)將具有不同揮發(fā)性的氣相緩蝕劑進行復配從而改變其揮發(fā)性�;(2) 將氣相緩蝕劑吸附在無機多孔載體上���。

氣相緩蝕劑的溶解度對其應用性能也有重要的影響�����。氣相緩蝕劑在溶液中需要有一定的溶解性��,這樣才能快速飽和已吸濕的金屬表面�����。若溶解度過大����,吸附在金屬表面的緩蝕劑分子會發(fā)生脫附現(xiàn)象,不 能形成有效的吸附膜�;若溶解度過小,金屬表面的水介質(zhì)中能溶解的緩蝕劑過少���,在金屬表面不能形成 有效���、完整的吸附膜,有時不但達不到緩蝕的目的�,反而會加速金屬腐蝕。

氣相緩蝕劑還可配成氣相緩蝕溶液使用��,所以在溶劑中需要一定的溶解性�,來滿足其使用需求。氣相緩蝕劑在有機溶劑中的溶解度����,關系到其生產(chǎn)過程和使用過程,在生產(chǎn)過程中為提高氣相緩蝕劑的產(chǎn)率���,要選擇對氣相緩蝕劑溶解性小的溶劑�。

VCI 分子可以通過物理吸附或化學吸附或兩者兼有的方式吸附在金屬表面���。物理吸附過程是帶電的金屬表面與 VCI 分子間發(fā)生靜電相互作用���?�;瘜W吸附過程是通過 VCI 分子結(jié)構(gòu)中 P����、N����、O、S 等 原子的孤對電子與金屬表面進行配位完成的�。

金屬表面與 VCI 分子間相互作用的性質(zhì)可以利用各種吸附等溫線模型進行討論,吸附等溫線在理解 VCI 分子吸附過程可以提供一些關鍵信息�,可用于確定吸附自由能標準值及其與表面覆蓋率的關系��。目前�,主要用于氣相緩蝕劑吸附研究的平衡吸附等溫線有 Langmuir、Freundlich�、Temkin、Floy-Huggins 等�。其中Langmuir 吸附等溫線和 Freundlich 吸附等溫線應用較廣泛,前者適用于均勻吸附過程���,后者適用于非均相體系���,特別是有機緩蝕劑�。

氣相緩蝕劑分子中應該含有一個或一個以上的緩蝕基團����,以使氣相緩蝕劑具備一定的緩蝕性能。氣相緩蝕劑的緩蝕效果與其分子結(jié)構(gòu)密切相關�����,主要是受到緩蝕基團的影響��。氣相緩蝕劑揮發(fā)后遇水解離出保護基團����,其未配對電子或孤對電子可以使 VCI 分子很好地吸附在金屬表面,發(fā)生鈍化阻止金屬的腐蝕�;VCI 分子在金屬表面形成單分子層,排斥水分子防止金屬腐蝕����。

起決定性作用的是緩蝕基團,其影響主要表現(xiàn)在以下幾方面:

(1)極性強�、能與金屬配位的緩蝕基團吸附性強,緩蝕性能高���。

(2)緩蝕基團具有選擇性����,如 F 對鋁和鎂有保護作用,卻會加速鋼和銅的腐蝕���。

(3)復配時緩蝕基團之間的相互作用也會影響緩蝕效果���。

由于氣相緩蝕劑有上述優(yōu)點,在金屬防銹領域的應用面不斷拓寬�,量不斷增加。常用的氣相緩蝕劑見下表�����。

名稱 | 分子式 | 簡要說明 |

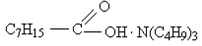

辛酸三丁胺 |

| 對黑色金屬有較好防銹性�,油溶性隨羧酸碳原子數(shù)的增加而增加,常需與助溶劑配合用于配制氣相防銹油

|

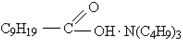

癸酸三丁胺 |

|

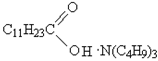

月桂酸三丁胺 |

|

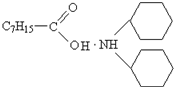

辛酸二環(huán)已胺 |

| 油溶性較好����,常用于配制黑色金屬用氣相防銹油 |

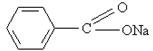

苯甲酸鈉 |

| 用于制作氣相防銹紙����、氣相防銹粉劑或片劑�,配制水基防銹劑和金屬加工液 |

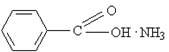

苯甲酸銨 |

| 用于制作氣相防銹紙��、氣相防銹粉劑或片劑

|

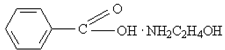

苯甲酸單乙醇胺 |

|

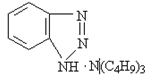

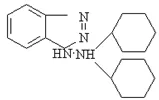

苯駢三氮唑 |

| 對銅及其合金用氣相防銹紙���、氣相防銹粉劑或片劑 |

苯三唑三丁胺 |  | 常與助溶劑配合用于配制氣相防銹油��,對黑色金屬和銅及其合金均有效��,也可用于制作氣相防銹粉劑或片劑 |

苯駢三氮唑二環(huán)已胺 |

| 溶于油��,對黑色金屬和銅及其合金均有氣相和油相防護防銹性���,用于配制氣相防銹油 |

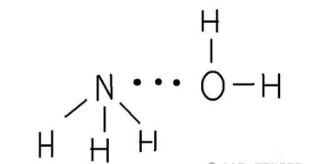

氨水 |

| 常用于調(diào)節(jié)氣防銹劑劑的揮發(fā)性和堿性 |

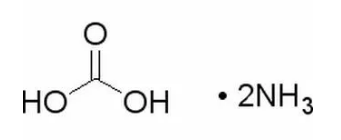

碳酸銨 |

| 易揮發(fā),可用于制作氣相防銹粉劑或片劑 |

尿素 |

| 用于配制氣相防銹水���、制作氣相防銹紙 |

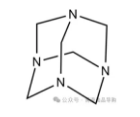

烏洛托品 |

|

碳酸芐胺 | (C6H5CH2NH2)2·H2CO3 | 常用于制作氣相粉劑或片劑 |

碳酸環(huán)已胺 | (C6H11NH2)2·H2CO3 |

磷酸氫二銨 | (NH4)2HPO4 |

磷酸二氫銨 | NH4H2PO4 |

亞硝酸二環(huán)已胺 | (C6H11)2??NH·HNO2 | 用于制作氣相防銹紙和固體氣相防銹劑 |

亞硝酸二異丙胺 | (C3H7)2??NH·HNO2 |

從分子組成及其特征看�����,氣相緩蝕劑在常溫下有適當?shù)恼魵鈮?���,能充滿被密閉的包裝空間�,其分子中都含有一定的緩蝕性能的基團��,如:含硝基���、羧基、胺基的有機化合物����,或者含N、O���、P元素的有機雜環(huán)化合物�。氣相緩蝕劑的緩蝕作用可分為兩種情況:

與其它緩蝕劑比較�,氣相緩蝕劑有如下特點:

- ⑴依靠緩蝕劑本身揮發(fā)的氣體起緩蝕作用。緩蝕劑氣體無孔不入����,故對于表面不平、結(jié)構(gòu)復雜、有細小孔隙的制件或組合件很適用��。

- ⑵使用方便�,啟封容易,勞動強度低���,生產(chǎn)效率高���。與防銹油封存相比,能省掉包裝前的涂油和啟封后的清洗����,最適合于工具、零部件���、軍械的封存防銹�����。

- ⑶防銹期長�。用氣相緩蝕劑封存防銹�����,在密封情況下防銹期可達10年以上。氣相緩蝕劑也可用于工序間的短期防銹�。